Revox ist 2003 stolze 75 Jahre alt geworden. Alleine das ist schon Grund zum Feiern. Aber Revox hat auch ein besonderes Angebot für Fans, man kann gewissermaßen Mitglied in einem sehr exklusiven Club werden.

>> Mehr erfahren>> Alle anzeigen

Mit diesen Chassis wollte ich schon immer mal etwas bauen. Dass ich sie allerdings jemals zusammen in einer Box haben würde, hätte ich dann doch wieder nicht erwartet – dass das Ganze so gut werden würde, dann schon eher.

>> Mehr erfahren>> Alle anzeigenNews

Meldungen vom 20.04.2024 22:11 Uhr bis 26.04.2024 14:21 Uhr

Frage und Antwort des Tages: Wie finde ich ein sicheres Passwort?

E-Mail-Postfach, soziale Netzwerke, Streaming-Anbieter, der Online-Shop oder das Mitarbeiterportal im Unternehmen – ohne Passwörter geht im Alltag der meisten Menschen gar nichts mehr.

Am 26. und 27. April: HiFi Forum Baiersdorf lädt zu „Magic Moments“ ein

Das HiFi Forum Baiersdorf lädt an diesem Wochenende interessierte Kunden zu „Magic Moments“ ein.

Epic Lab Edition Earbuds: Neue In-Ears von JLab - USB-C-Dongle und aktive Geräuschunterdrückung

Mit den Epic Lab Edition Earbuds hat JLab neue Kopfhörer vorgestellt.

LG Channels erweitert Senderangebot für Kunden in Europa

Besitzer von LG-TVs in Deutschland erhalten in dieser Woche Zugang zu weiteren kostenfreien Streaming-Kanälen.

Bis zu 3.000 Euro Rabatt: Samsung startet neue Aktion für TV-Käufer

Samsung bietet vom 24. April bis zum 15. Mai bis zu 3.000 Euro Rabatt beim Kauf ausgewählter Flat-TVs an.

Kathrein: 5G-fähiges Router-Set für Wohnmobile

Kathrein hat das neue CAR 5G LTE/WLAN Router-Set vorgestellt. Dieses soll speziell Campern eine nahtlose, schnelle und zuverlässige Internetverbindung ermöglichen.

Metz mit TV-Sondermodell CUBUS pro - Festplatte und 5 Jahre Garantie

Im Vorfeld der Fußball-Europameisterschaft 2024 hat Metz Classic sein Portfolio um ein TV-Sondermodell erweitert.

Sonos mit frischem Schwung für Streaming-App - Premiere am 7. Mai

Sonos hat die bislang umfassendste Aktualisierung seiner Streaming-App angekündigt.

Neue Criterion-Lautsprecher von T+A - Ab sofort zum Preis von 9.500 Euro

Der deutsche Hersteller T+A Elektroakustik baut sein Lautsprecherportfolio in diesen Tagen mit der neuen Criterion-Serie aus.

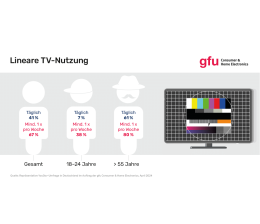

„Was guckst du?“: TV-Nutzung im Wandel - Welche Rolle Streaming spielt

TV-Geräte, die aktuell verkauft werden, sind in der Regel smart. Sie lassen sich mit dem Internet verbinden und ermöglichen Inhalte dann zu schauen, wenn es den Zuschauenden zeitlich passt – losgelöst vom Programmschema der Sender.

Faltbares 8-Watt-Solarpanel: Kompakte Powerbank für unterwegs

Pearl bietet die neue Solar Powerbank PB-90.s von Revolt zum Aufladen mobiler Geräte während Outdoor-Aktivitäten an.

Neuer Bluetooth-Lautsprecher von Klipsch im Miniatur-Format

Klipsch hat mit dem Austin einen neuen Bluetooth-Lautsprecher auf den Markt gebracht.

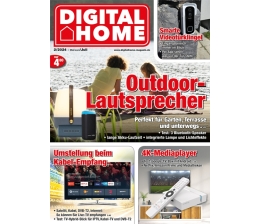

In der neuen „DIGITAL HOME“: Outdoor-Lautsprecher - Smarte Videotürklingel - 4K-Mediaplayer

Die neue Ausgabe des Testmagazins „DIGITAL HOME“ ist ab sofort erhältlich.

Paramount+ ab sofort bei MagentaTV verfügbar

Mit Paramount+ ist ab sofort ein zusätzlicher Streaming-Dienst bei MagentaTV der Telekom verfügbar.

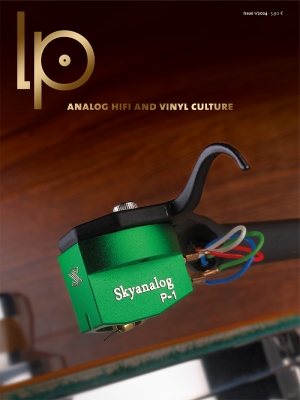

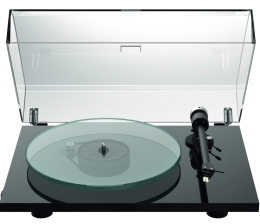

Pro-Ject mit abgespecktem Plattenspieler T2

Pro-Ject hat mit dem T2 einen Plattenspieler ohne Schnickschnack vorgestellt.

Kfz-USB-Ladegerät von Revolt zum gleichzeitigen Laden von bis zu drei Geräten

Revolt bietet ein neues Kfz-USB-Ladegerät zum mobilen Laden von Geräten wie Smartphone, Notebook, MP3-Player oder E-Book-Reader an.